山东临朐大祥精细化工有限公司

摘要 介绍新型固体硫化剂的特点,简要叙述固体硫化剂硫化B303Q型低变催化剂过程

关键词 升温 硫化 固体硫化剂

2005年9月,江苏恒盛化肥有限公司氮肥厂,在生产规模为合成氨22×104t/a、尿素35×104t/a、甲醇6×104t/a基础上,又新上一套18×104t/a合成氨变换装置。在低变催化剂DNB303Q升温硫化时,改变以往使用CS2为硫化剂,头一次使用ESS-1型固体硫化剂硫化催化剂,取得了良好的使用效果。

固体硫化剂的特点

我公司采用湖北化学研究院开发的ESS-1型固体硫化剂,每吨硫化剂可硫化4tCo-Mo系低变催化剂。公司低变炉共装74m3催化剂,共购买20吨固体硫化剂,其特点为:

外形尺寸为∮9×(7~9)mm,短柱形颗粒,色泽为粉红至浅棕色。

堆密度~1.0kg/L,机械强度:轴向≥600N,径向:≥70N。

常温下无气味,不挥发,不自燃,运输、贮存、使用安全可靠。

硫化过程

2.1 硫化原理

我公司采用山东临朐大祥精细化工有限公司生产的DNB303Q型低温耐硫变换催化剂,它是钴钼系催化剂,其主要成分为氧化钴(CoO)和氧化钼(MoO3)。使用前需要将其活化-硫化,使氧化态的钴、钼转化为硫化态,方具有高的活性。

具体做法是以半水煤气为载气,将半水煤气加热到180℃以上,通过硫化剂会连续产生高浓度H2S的气体,达到Co-Mo系耐硫变换催化剂硫化工艺的要求,生成的H2S与CoO和 MoO3反应生成CoS和 MoS2,催化剂才有高的活性。

化学反应式:

CoO+H2S==CoS+H2O+13.6kJ/mol

MoO3+2 H2S+ H2== MoS2+3 H2O+48.1kJ/mol

2.2硫化设备规格及型号

煤气机 L94WD 电炉 ¢1200 1200Kw,硫化剂槽¢2800 低变炉¢4800

1#水加热器 ¢1400 热水塔 ¢2600

2#水加热器 ¢1000 冷却塔 ¢1200/1800

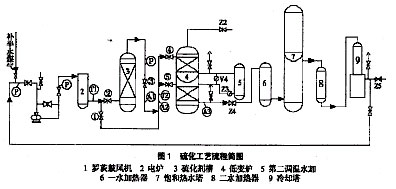

2.3硫化工艺流程(见图1)

我公司采用气体循环硫化法。在低变炉进口阀Z2关闭情况下,用煤气机将煤气打进电炉后,一路进硫化剂槽,其出口气体与另一路不经硫化剂槽的气体混合,分别进入低变炉上层、下层,上层走近路阀V4进入下层,然后从低变炉下层出口进入一水加热器,热水塔,二水加热器,冷却塔,将气体冷却到常温,然后回到煤气机进口,进行气体循环。

2.4具体硫化过程

2.4.1升温期:催化剂升温同时固体硫化剂预热,干半水煤气经电炉加热,控制电炉出口温度280~300℃(全开阀①、②、③、④、⑤),用阀②调节,混合后的气体温度(如低变炉)200~220℃,气体经冷却后,进行循环,时间为12h,催化剂床层温度在~200℃,空速为200~300h-1。微开放空阀,并向系统补半水煤气。

2.4.2硫化期:控制电炉出口300~320℃,用阀②的开启度调节入硫化剂槽气量,控制催化剂床层温度为200~350℃,硫化剂槽出口温度140~200℃(注:硫化剂槽出口温度越高带走的

H2S越多),时间为~10h,空速为100~200h-1,待出口H2S含量达≥3 g/Nm3床层穿透结束(以各段出口H2S为准)。

当H2S穿透一段催化剂时,二段比一段穿透要快,当前1h一段,H2S为20g/Nm3,如不调节硫化剂槽进气量,很可能后1h出口H2S要涨到60~80 g/Nm3。当发现低变出口H2S很高时,应切断H2S进气量,暂停加H2S,待到H2S含量低于20~30 g/Nm3,稍开补硫阀③补硫。主硫化期硫化氢含量见表1。

表1 主硫化期硫化氢含量(g/Nm3)

时间 | 0:00 | 1:00 | 2:30 | 4:30 | 5:30 | 6:00 | 6:30 | 8:00 | 9:00 | 9:30 | 10:00 |

一段H2S | 8.69 | 10.03 | 12.07 | 21.42 | |||||||

二段H2S | 22.40 | 83.30 | 95.10 | 22.70 | 31.00 | 37.00 | 28.50 |

续表

时间 | 10:30 | 11:00 | 11:30 | 12:00 | 12:30 | 13:00 | 13:30 | 14:00 | 14:30 | 15:00 |

二段H2S | 22.40 | 15.30 | 17.00 | 15.10 | 13.50 | 12.50 | 10.30 | 8.16 | 11.20 | 12.80 |

续表

时间 | 15:30 | 16:00 | 16:30 | 17:00 | 17:30 | 18:00 | 19:00 | 20:00 |

二段H2S | 13.26 | 14.62 | 22.44 | 26.18 | 26.00 | 29.40 | 32.96 | 42.20 |

2.4.3强化期:电炉出口气体温度提到420~430℃,空速100~200h-1催化剂各点温度为400~410℃,出口气H2S含量≥15g/Nm3,时间约为6h,然后进出口H2S含量达到或接近出口气H2S含量连续三次≥15 g/Nm3硫化全部结束。强化期H2S含量见表2

表2 强化期H2S含量(单位:g/Nm3)

时间 | 21:00 | 22:00 | 23:00 | 0:00 | 1:00 | 2:00 | 3:00 |

二段H2S | 40.64 | 48.50 | 57.80 | 56.00 | 55.08 | 45.90 | 35.36 |

3:00硫化氢含量基本没有变化,硫化结束。停止加硫化氢。当催化剂温度稳定2h后焖炉。

停掉电炉、煤气机及其进出口阀、近路阀。关闭低变炉出口大阀Z4、低变炉放空阀、电炉出口阀②、硫化剂槽出口阀③、电炉至低变炉近路阀①、低变炉上层进口阀④、下层进口阀⑤。同时低变炉用氮气保压。等待全厂停车与系统合拢。

系统合拢后,用半水煤气置换低变炉内及一水加热器、热水塔、二水加热器、冷却器内残余的硫。当系统出口硫化氢含量≤1 g/Nm3,床层温度180~200℃,方可并入系统生产。

在操作中要注意的几点

3.1煤气进出口压力要派专人看管,进口应保持在150~200mm贡柱(20.00~26.67kPa),免得抽成负压。

3.2在升温硫化过程中要微开系统出口放空阀,并向煤气机进口补半水煤气(补氢)。控制好放空量减少硫化氢的损失,以电炉进口阀来调节气量,常压硫化。

3.3硫化剂槽的温度在≥180℃时,方生产高浓度硫化氢,在整个硫化过程中,要在催化剂升温同时给固体硫化剂预热,控制电炉出口入低变炉气体温度。同时保证有少量气体通过硫化剂槽。

3.4气体中的硫化氢浓度的调节,通过控制阀①和阀②的开启度来调节入硫化剂槽气量,气体温度越高入槽越少,不允许大量气体直接进入硫化剂槽,以分析各段出口硫化氢浓度来调节入硫化剂槽的气量。

3.5催化剂温度升到120℃时恒温2~4h,保证催化剂低温下出尽物理水,并随时排放各处倒淋。

3.6热点温度≤220℃,底部温度≥150℃开始通硫化氢。

3.7在低变催化剂硫化期间,禁止开热水泵。要在硫化前开泵打水使热水塔有一定液位,以后就不要再调节。一水加热器管内水放掉,并打开水相倒淋阀。只开二水加热器水循环,冷却器水循环,以冷却硫化气体。

3.8在开车前赶硫置换时,不要在低变炉出口放空,免得因气体温度高而在放空处着火,要在系统出口放空,气体经过二水加热器、冷却器冷却后放空比较安全。

3.9热水塔置换很关键,因气体经过热水塔,塔内水硫含量很高,热水塔要单独用水置换,将水排掉。千万不要开热水泵循环置换,这样可以减少硫对设备的腐蚀。置换时间为5~6h。

4.硫化效果

4.1在硫化过程中,使用固体硫化剂硫化低变催化剂,节约煤气。操作易调易控,升温速度平稳,因硫化氢与CoO和MoO3反应放热量小,没有出现热点温度猛涨现象,安全可靠。避免用CS2硫化时,因CS2反应不完全,放空时产生的着火现象(因CS2易燃、易爆、易挥发,给生产带来很大的隐患)。并且用CS2硫化时催化剂温度易猛涨,很容易烧坏催化剂。

4.2生产运行

生产运行4周时间,中变炉与低变炉出口CO见表3

表3 中变炉与低变炉出口CO

中变炉出口CO% | 低变炉出口CO% |

7.8 | 1.5 |

8.0 | 1.7 |

7.8 | 1.5 |

7.9 | 1.6 |

总之,用固体硫化剂硫化低变催化剂,活性好,安全可靠。