山东临朐大祥精细化工有限公司

摘 要 概述了φ1600ⅢJD-2000合成塔内件分流工艺的特点、催化剂的分层升温还原操作及其优越性。

关键词 合成系统 设计 分流工艺

1、生产能力及设计指导思想:

φ1600ⅢJD-2000合成系统按照500t/d合成氨生产能力设计,采用安淳公司ⅢJD-2000合成塔内件(专利技术),汲取晋城二化原二套ⅢJφ1000合成系统的长处,设计一套低阻力、节能、运行稳定及操作简单的装置;采用节能提温型工艺流程,不设水加热器,相应的工艺均依据内件特性要求安排;并利用换热技术,充分回收系统的冷量和热量,以较小的投入获得较大的收益。

2、工艺流程说明:

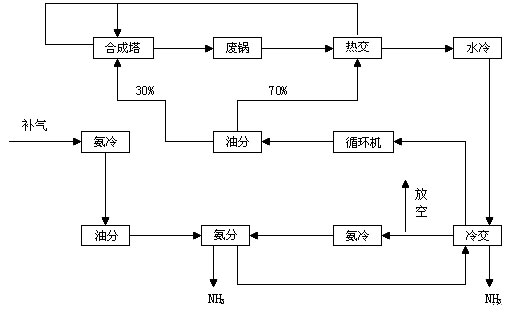

图1 工艺流程示意图

由循环机、油分来的冷气分为二股:一股约为30%的气体从合成塔底进入环隙,由下而上达到内件顶部引出,由二根导气管再引入冷管束,气体在冷管束内吸热升温经上升管到达第一、二绝热层之间的棱形环管;另一股约为70%气体进入热交换器管间被加热后再进入塔底主管,经塔内换热器管内气体温度升至360~380℃,经中心管进入一段床层零线处,在一段绝热层进行催化反应,使气体温度升至热点。两股气体于棱形环管处混合温度降至420~430℃进入二段绝热层,经二段绝热层反应后的气体被第二气体混合器引自塔顶的冷气调节温度,经分气筒进入第一径向段,通过冷管由内向外到达径向筐与内筒的环隙,气体继续下向移动由塔四周集中再由外向内流向第二径向筐中心换热器,气体于换热器管间折流而下,温度降至310~340℃出塔。出塔气体进入废热锅炉副产蒸汽,再依次进入热交换器管内、水冷器、冷交管间及其下段液氨分离、氨冷和氨分。氨分后的气体进入冷交管内被回收冷量,温度升至28℃左右,经循环机加压打入油分,以此循环,完成氨的合成与分离。

新鲜气经氨冷及油分后补入系统氨分。循环气放空点选于氨冷之后。

3、工艺流程及设备结构特点

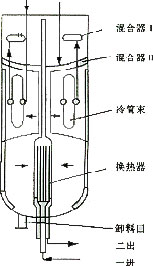

3.1 分流工艺是ⅢJ型内件的主要特点,在φ1600ⅢJD-2000内件中又得到应用。ⅢJD内件以间接冷却器为主体,构成二轴二径四段催化剂反应床层,以二级棱形混合器和冷却器组成三段温度调节,保持了原ⅢJ型内件分流间冷的特点,又增加了冷激手段。冷却器和下部换热器分设在两段径向筐内,新的径向气体分布器吸收了桥式孔板的分布优点,形成“三层二室”径向结构,两段径向筐气体流向分为由内而外和由外而内,使径向筐的气流分布更为均匀。下部换热器以较大的高径比结构设置在径向筐中心位置,提高换热效率。两根卸料管短而粗焊接在下段径向筐下封头上,直接与催化剂接触,有利于催化剂的卸出(见图2)。

图2 φ1600ⅢJD-2000型合成塔结构简图

内件的分流工艺即反应气分为二路进塔,主流经塔外换热器管间预热后进入塔内换热器管内,经中心管达到第一绝热层床层;次流经塔体环隙直接进入冷却器,间接吸收三段径向筐的热量后与主流混合于一、二段间床层中,然后并流进入第二段床层及其三、四段床层。分流工艺体现以下优点:

(1)未反应的冷气直接进入冷却器,热交换推动力大,可减少冷管的面积和占用空间,提高内件的有效空间。 (2)同理占总量70%的气体进入塔内换热器,换热负荷减轻,面积减少,也提高了空间利用率。同时由于热负荷的减小,出塔热气温度得以提高,热回收率大。 (3)分流工艺使部分气体未经内件全流程,塔阻力较传统流程要小些。 (4)经油分后温度仅为35℃左右70%的主气直接进入热交换器,较传统“二进二出”工艺热交换器的冷端温差加大,出热交入水冷的循环气温度降幅大;该工艺可不设水加热器,而且减小了水冷排的冷却负荷。 (5)分流工艺通过冷管及二级混合器的调节可较为方便地控制好各段床层的温度,有利于升温还原质量的提高和正常操作温度的稳定。 本内件外保温层制作也采取了相应措施,确保内件保温效果和使用的安全,稳定塔体温度在指标范围内。

3.2 将有效强化管换热技术应用于塔内换热器、热交换器及冷交内件,提高冷热回收效率。

3.3 设有液氨吸热高位闪蒸组合卧式氨冷器,与小氮肥传统的氨冷器相比具有液相热交换均匀、工况稳定等优点。 3.4 系统内,凡分离设备内件,诸如冷交氨分离、氨分、油分等均采用惯性、旋流和过滤三者结合技术,气液分离效率高。

3.5 水冷后气体入冷交管间,气相中氨在冷交下段冷凝分离,经氨冷深冷后再经氨分,然后返回冷交换器管内,温升后至循环机,传热和分离效果好,阻力小。

3.6 补充气单设氨冷及油分,补入循环气氨分再经液氨洗涤,气体净化效果好;此氨分为系统压力较低处,虽然循环机打气量增加。但压缩机系统终压段压力降低,由于压缩机压缩比远大于循环机,生产综合电耗减小。

3.7 气体经循环机加压直接进塔,压缩热得以回收,同时耗冷量减小,合成氨处在系统压力至高处,利于氨净值的提高。

3.8 放空点设在冷交下段氨分之后,气相中氨含量低,惰性气体含量高,有效气体放空损失少。

3.9 为降低系统阻力,废热锅炉进、出口热管均采用双管设计,使气体流速控制在≤8.0m/s。 3.10 传统系统近路是由循环气油分接至水冷器入口,目的是这部分气体再经冷却和净化。考虑到目前循环机多采用无油润滑技术,加之汇入循环气系统的补充气进入系统之前已经氨冷和油分,补入氨分又经液氨洗涤,循环气净化效果较好。该装置系统近路由循环气油分直接与循环机入口相接;而气体冷却由管内改为管外间接进行。这样改动可以减轻冷交、氨冷和氨分等设备的负荷,设备效率得以提高,同时也有利于系统阻力的降低。

4、主要设备规格见表1

表1 主要设备一览表

序号 | 设备名称 | 规格型号及参数 | 数量 |

1 | 合成塔 | DN1600 ⅢJD-2000 V=19.3立方米 N=1800KW | 1 |

2 | 废锅 | φ2200/φ2600 L=7280 | 1 |

3 | 热交换器 | DN1000 H=7280 | 1 |

4 | 水冷排淋洒式 | F=1000平方米 | 6组 |

5 | 冷交换器 | DN1200 H=1400 | 1 |

6 | 氨冷器 | φ1428*14 L=8824 | 1 |

7 | 闪蒸槽 | φ2036*18 L=6736 V=20立方米 | 1 |

8 | 油分、氨分 | DN1200 H=6500 | 各1 |

主要设备内件均由安淳公司制作,高压筒体由长沙化机厂制作,循环机由2台4.0m3/min机体并联组成,由嘉定机械厂改造而成。

5、催化剂装填方案

根据内件设计要求选用低温高活性抗毒能力强的催化剂,在粒度选用上以小颗粒为主。我们选用了山东临朐大祥精细化工有限公司生产的DNCA和All0型催化剂,采用混装方案。内件共装催化剂57.6t,其中DNCA型30.6t,All0型27.0t,详见表2。

表2 催化剂装填情况表

床层 | 型号规格 | 数量/k |

一段绝热层 | DNCA φ6.7-φ9.4 | 250 |

φ4.7-φ6.7 | 700 | |

φ3.3-φ4.7 | 4400 | |

二段绝热层 | DNCA φ4.7-φ6.7 | 1250 |

φ3.3-φ4.7 | 2950 | |

A110 φ3.3-φ4.7 | 2550 | |

径向冷管束层 | A110φ4.7-φ6.7 | 24450 |

径向下换热层 | DNCA φ3.3-φ4.7 | 20550 |

φ4.7-φ6.7 | 280 | |

φ6.7-φ9.4 | 250 | |

鞋料口 | 耐火瓷球 φ12 | 0.027立方米 |

6 催化剂升温还原

φ1600ⅢJD-2000合成内件为目前中小氮肥厂使用的较大的规格.装填催化剂数量大,一次升温还原可使用数年.因此催化剂的还原质量是至关重要的。在目前应用的几种升温还原方法中,分层还原法能够有效地提高催化剂的还原质量。分层还原方案由安淳公司编制。升温还原工作在设计单位、催化剂厂家及生产厂家三方技术人员协作下进行,取得满意的效果。 本次升温还原工作总历时125h(不包括轻负荷)。按照升温还原计划,启用2台8.Om3/min循环机,电炉正常调至A-2 550 v-372(实际功率1 650kW左右)。由于还原后期底层催化剂温度较易提高,实际提压时间较计划延后。还原过程采用高空速的方法,水汽浓度始终控制在2.0g/m3以内。以冷管阀、冷副阀、热副阀及冷激阀为各段温度调节手段。还原过程中上段催化剂层还原主期应与下段催化剂层拉大温差。当上段进入末期时应及时提升下段温度.还原过程主期出水量大,要防止下段催化剂产生反复氧化还原,要做好上下段催化剂还原过渡的有机衔接,缩短还原时间。整个升温还原过程本着“三高二低”(高H2、高功率、高空速,低水汽浓度、低压力)的原则操作,较为顺利地完成该项工作(因其他工段故障影响4h,因电器故障影响5h)。

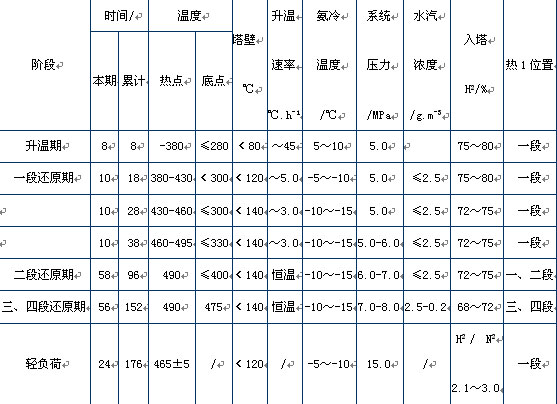

6.1 升温还原计划见表3表3 升温还原计划表

6.2 分层还原操作

6.2.1 升温期(常温~380"℃)系统充氨补压至5.OMPa,启用1台循环机,以电炉电流来调节升温速率在40~45℃/h范围内,将热点温度升至380℃。冷激阀及冷管阀关闭,底点温度<280℃。

6.2.2 一段绝热层还原期 .一段各点还原经初期、主期到末期一次完成,然后再向二段进行。启用2台循环机以升温速率3-5℃/h将各点温度升至495℃,该阶段适当增加空速及电炉功率,系统压力按照计划提至6.OMPa。要求“1” 点温度于480~490℃间维持6h以上,以确保还原效果。然后通过提空速和提压将热点温度逐步下移至一段各点。一段还原期的操作可适当开启冷管阀控制二段温度低于380℃,避免过早进入还原期。

6.2.3 二、三段还原期一段底点温度在495℃恒温6-8h后可进行二、三段催化剂的还原。采用高空速、大电炉功率的方法将各点温度依次拉起。视水汽浓度的变化状况以增加循环量为主要调节手段。系统压力尽量缓提。其他工艺指标按照计划表要求进行,随着还原层热点温度的下移逐步关小冷管阀,同时兼顾控制四段温度不应超过400℃。

6.2.4 四段还原期四段还原期仍然采用高空速,大功率的方法。继续关小冷管阀及冷激阀直至全关,充分利用上层反应热拉起四段温度,使四段各点温度依次上升至495℃并经恒温期。系统压力视四段温升状况逐渐提高,当最底点温度达到475℃以上,并恒温8h,连续3~4h分析水汽浓度<0.2g/m3,各层同平面温差

6.2.5 轻负荷运行为使还原后催化剂结晶稳定,还原结束应维持24h轻负荷生产。轻负荷生产工艺指标控制在正常生产范围内,用4~5h逐步减少电炉功率及循环量,直至切掉电炉。冷管伐全开,用冷、热副阀及系近阀调节使零线温度稳定在(360±5)℃,热点温度控制在一段绝热层中,二段温度在400-430℃,三、四段温度较热点温度低20~30℃,温度调节完成。当气量和成分波动引起温度变化时,应以调节系近阀为主来控制温度。

6.3 分层还原的优点分层还原是将催化剂床层的还原自上而下逐段进行,每段都经还原初期、主期和末期一次完成,然后再向下层进行。上层还原未结束,下层温度不应达到还原温度。一般讲,分层还原期要略长于快速还原期和整体还原期,但分层还原能更有效地提高催化剂还原质量,尤其是对装填催化剂量大的合成塔内件更为重要。6.3.1 催化剂床层整体还原往往过早提速,一段床层温度难以达到高点并恒温,还原不易彻底。投入生产后一段处在低温低活性状态,时间不长便造成热点下移。而分层还原要点之一即着重一段床层还原的彻底性,以大功率和适当空速及冷管导气的方法,使一段各点温度升至480℃以上并恒温,使还原彻底。有的厂比较注重末段底点温度的提高和恒温,而忽略对一段各点温度的还原要求是不足取的。

6.3.2 分层还原不强调各段床层温差的缩小而在一定的还原期反而要求拉开上下段间的温差,原因是当上段催化剂处于还原主期大量出水时,下段不应进入还原期,以避免下段催化剂处在被反复氧化和还原状态,保证下段还原质量。

6.3. 3 分层还原法当进行下段还原时,上段催化剂已进入还原末期或还原结束,则可利用上移的合成反应热辅以电炉热带至下段,使下段温度比较容易拉起。而整体还原法为拉动底层温度往往被迫使上段催化剂处于超温状况,而导致上段催化剂活性受损。

6 .3 .4 分层还原过程出水期相对分散,水汽浓度较好控制,不易超高,可延长升温还原期中的低压期。压力低水汽易于从催化剂表面扩散,被气流带走,氨气易于解吸,氢易于渗入催化剂内,同时利于缩小平面温差,均对提高催化剂活性有益。

6 .3.5 确保分层还原质量的关键是顶、底两端温度的提高并控制足够的恒温时间。本次升温还原,两端温度已分别升至485℃和475℃以上。恒温时间也远超过8h。实践证明分层还原法能取得还原彻底、提高还原质量的效果。7 正常运行状况装置于2000-12-15投入轻负荷运行,按照扩建规划,年底后形成15x 104t/a氨能力,目前仅形成7x104t/a合成氨生产能力。投入运行2台6MD32-186机和1台4M16-57机,合成氨产量220t/a左右。启用2台循环机,系近阀开度56%,系统压力20. 0~20.5MPa,系统压差o.3MPa,合成塔压差o.11MPa。合成塔入口氨3.O~3 5%,出口氨12.5-13 .0%,循环气CH420%—22%。

该装置因末达到设计生产能力,最佳效果尚未充分体现,经初步投入运行已表现出产量大,系统压力低、阻力小,催化剂床层温度分布合理,操作稳定易行等优点。采用分层还原的方法使各段催化剂尤其一段催化剂已显出活性好,反应热量大等特点,随着今后产量的提高必将体现出更大的效益。

8 问题讨论由于目前改造工程前后工序尚未达到合成装置的设计能力,系统压力低,影响入塔氨含量的降低和氨净值的提高。因为当操作压力低时,气氨的分压降低,相应的冷凝温度降低,即气氨的冷凝和分离难度加大。根据氨在H2-N2混合气体中平衡气相浓度拉尔逊一布列克经验式logjNH3%=4.185 6 + - 计算, 当P=20000kpa,氨冷温度=—4℃时,气相平衡氨含量为3.32%。该装置投入运行后分析入塔气NH3%高,实际已接近平衡浓度;系统压力低合成反应平衡常数小是出塔NH3%偏小的原因,因此目前氨净值不高是正常的。