临朐大祥精细化工有限公司 韩福顺

1.DC207型联醇催化剂的性能

DC207型甲醇催化剂是临朐大祥精细化工有限公司引进的国内先进技术生产的一种适用于中 、低压合成甲醇的催化剂,其主要性能如下:

1.1基本组成

主要组分:CuO、ZnO、Al2O3

1.2主要物化性能

外观:具有金属光泽的褐黑色圆柱体

外形尺寸:∮5×(4.0~6.0)mm,∮9×(6.0~8.0)mm

堆密度:1.4~1.6Kg/L

还原前的比表面积:70~90m2/g

还原前的孔容:0.17~0.20ml/g

还原前主要空半径(40~50)×10-10m

平均孔半径(40~50)×10-10m

机械强度:径向抗压碎力≥145N/cm

1.3催化剂活性和稳定性

实验室评价装置和评价方法:催化剂粒度0.425~1.00mm;试样装量2ml;反应器压力10.0Mpa;活性测定温度250℃;空速2.0×104h-1;耐热温度450℃;耐热时间5h;气体组成(vol%)CO2.5~6.5,其于为氢氮气体。

耐热前活性:在上述条件,CO转化率不小于81.0%。

耐热后活性450℃耐热5小时后,再降到上述条件下测定活性,CO转化率不小于60.0%。

1.4适用条件

温度:200~300℃,理想操作温度230~280℃。

压力:3.5~15.0Mpa

空速:5000~20000h-1,一般联醇生产中为12000h-1

1.5性能特点:

1.5.1机械强度高

该催化剂外观光滑,粒度均匀,强度高。

1.5.2选择性能好,副反应小。

催化剂所用原料均为优良品,生产用水为精制脱盐水,生产流水线均采用不锈钢设备,从而避免了铁离子、Cl-1等有害杂质混入催化剂内,使催化剂选择性、副反应小、结蜡现象更小。

1.5.3还原容易,出水温度低

采用高氢还原,其大量出水温度75~90℃,100℃前可达到总出水量的60%左右,终了还原温度240℃。还原时间一般仅需60~80h。

1.5.4活性高,热稳定性好

催化剂以晶粒细小的Zn/Al尖晶石为载体,Cu等活性相高度分散,有效的延缓了Cu晶粒的长大和迁移,从而使催化剂具有很高的活性和稳定性。

2.DC207型催化剂的工业应用

2.1应用概况

DC207型催化剂自2003年投入生产以来,已在全国60余家化肥厂联醇装置上使用,均达到满意的使用效果。表1列出部分典型用户。

表1:部分使用DC207催化剂厂家

2.2应用实例:

山东德齐龙化工有限公司化肥二厂

生产工艺:采用湖南安淳高新技术有限公司的醇烃化新工艺,年生产氨醇能力为18万吨。

氨合成塔内件:φ1400ⅢJ-99内件,催化剂容积为14.3m3。

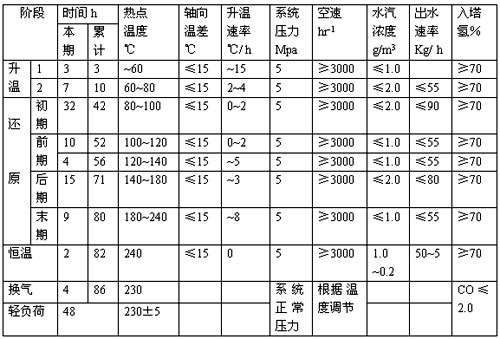

催化剂装填:实际装填25.70t。升温还原方案(见表2):

φ1400塔DC207型联醇催化剂升温还原方案

实际升温还原过程68℃开始出水,100℃时出水3204.5Kg,总共出水5141.5Kg,升温还原共用90h。

转入正常生产后,用冷激及循环量调节零米温度210℃,热点温度235±5℃,运行非常平稳,新鲜气折合4M8压缩机25台,开用一台5.5m3/min循环机,日产粗醇70吨左右。因脱碳岗位已满负荷,同时精醇负荷已满,所以进系统CO含量控制在~3.0%,没有进一步提高系统气CO含量。使用中,副反应很少,未发现结蜡现象。

3.催化剂的活性维护

造成铜基甲醇催化剂活性下降的主要原因有:中毒、热老化和频繁开停车,而合理控制原料气中的CO2含量,有利于维护催化剂的活性。

3.1加强气体净化,防止催化剂中毒

硫化物、氯、油、氨、羰基金属等是铜基甲醇催化剂的主要毒物。

原料气中的硫化物与活性组分Cu起反应,生成CuS,使其失去活性,催化剂吸硫量(平均)达到3.5%时,活性基本丧失。

氯对催化剂的危害约为硫的10倍,入塔气中含量0.1×10-6的氯就会发生明显中毒。催化剂中0.01%~0.03%的吸氯量,其活性就明显下降。另外,氯化物会沿催化剂床层,向全床层迁移,同时又会从催化剂外层渗透到催化剂内层,使整颗催化剂内外中毒。氯对铜基催化剂的中毒是快速而持久的。

油污进入甲醇合成塔,对催化剂影响很大,油在高温下分解成碳和高碳胶质物,沉积于催化剂表面,堵塞催化剂内孔隙,减少活性表面积,使催化剂活性降低。油中含有的硫、磷、砷等,也会使催化剂中毒。

氨进入合成塔一方面可直接与催化剂中的铜反应生成铜氨络合物引起铜的流失,降低催化剂活性;另一方面氨与甲醇反应生成甲胺类副产物,当原料气中含氨(50~100)×10-6时,催化剂活性较无氨时将下降10%~20%。

羰基铁、羰基镍在合成温度下受热后易分解成高分散的金属铁和镍,逐步被催化剂表面吸附而沉积在催化剂表面上,堵塞催化剂的表面和孔隙,侵占催化剂的活性位,导致催化剂活性下降。研究结果表明:合成甲醇催化剂上沉积300×10-6的Fe和Ni时,速度常数衰减增加可大约50%。当原料气中含有1×10-6的Fe(CO)5、1×10-6的Ni(CO)4时,甲醇催化剂的失活率分别增加50%和3倍。

预防措施如下:

(1)在原料气进入甲醇系统前,设置精脱硫装置,精心操作,确保入甲醇合成系统气含硫总量小于0.1×10-6。

(2)氯的主要来源是原料煤、工艺蒸汽、工艺水、空气以及所使用的化工助剂等,要特别注意以上介质带入系统的氯含量。在原料气进入甲醇系统前,设置脱氯装置,精心操作,确保入甲醇合成系统气含氯总量小于0.1×10-6。

(3)选用有效油分离装置,努力降低入塔气体含油量。

(4)严格控制碳化系统原料气氨含量小于0.2g/m3,努力提高甲醇净氨塔的洗涤效率,确保入甲醇系统原料气氨含量小于0.5×10-6。

(5)Fe(CO)5、Ni(CO)4的主要来源,一是造气过程原料气中CO与原料气中Fe、Ni结合生成的,二是原料气中CO对碳钢和不锈钢设备、管道腐蚀形成的。它们的存在是普遍的。湖北省化学研究院对一些化肥厂合成气的测定结果Fe(CO)5含量为0.47×10-6~1.75×10-6。因此,在甲醇合成塔前设置羰基金属净化塔,确保将合成气中Fe(CO)5、Ni(CO)4的含量小于0.1×10-6,对保护甲醇催化剂的活性是十分有必要的。

3.2合理控制催化剂床层温度

铜基催化剂对热很敏感,甲醇催化剂一般在220~300℃下操作,使用过程中铜微晶逐渐长大,铜表面积逐渐减小而活性下降。使用温度的提高,将加速铜晶粒长大的速度,即加快活性衰退的速度。

预防措施如下:

(1)在还原、开停车过程中,按预定的指标认真操作,严防超温。

(2)在保证产量及稳定操作的前提下,尽可能降低操作温度,每次提升热点温度应慎重,提升幅度不宜过大,一般以5℃为宜。

(3)采用结构合理的合成塔内件,缩小轴径向的温差。

3.3保持长周期稳定生产,加强停车过程的催化剂维护

在停车过程中,不可避免地总会损害催化剂的活性。如果处理不当,未及时置换合成塔内的原料气,将使催化剂的活性受到严重损害。

预防措施如下:

(1)使用过程中,力求避免不必要的停车,保持长周期稳定生产。

(2)应停车时,应用精炼气或纯N2置换合成塔内原料气。

3.4合理控制原料气中的CO2含量

CO2也能参加合成甲醇的反应,对于铜系催化剂,CO2的作用比较复杂,既有动力学方面的作用,还可能具有化学助剂的作用,归纳起来,其有利的方面为:

(1)含有一定量的CO2可促进甲醇产率的提高;

(2)提高催化剂的选择性,可降低醚类等副反应的发生;

(3)可更有利于调节温度,防止超温,延长催化剂使用寿命;

(4)防止催化剂结碳。

其不利的方面为:

(1)与CO合成甲醇相比,每生成1Kg甲醇,多消耗0.7m3的H2。

(2)使粗醇中水含量增加,甲醇浓度较低。

(3)CO2的转化率较低。

总之,合理控制原料气中的CO2含量,对维护催化剂活性是有利的。在选择操作条件时,应权衡CO2作用的利弊。通常,在使用初期,催化剂活性较好时,应适当提高原料气中的CO2的浓度,使合成甲醇反应不致过分激烈,以利于床层温度的控制;在使用后期,可适当降低原料气中的CO2浓度,促进合成甲醇反应的进行,控制与稳定床层温度。

4.结束语

DC207型甲醇催化剂是联醇生产的理想催化剂,在多年为客户服务中,我们深深体会到:产品的质量,除制造厂的科学配方、严格加工工艺外,还有精心的升温还原,更不能忽视正常使用和维护。

参考文献:

1.李小定、李新怀等。羰基金属、氯、氨和 油的脱除技术及其在甲醇工业中的应用。《全国气体净化信息站2006年技术交流会论文集》

2.杨春升、韩福顺。《中小型合成氨厂生产操作问答》。化学工业出版社。2004年。